全自动ICP刻蚀系统是一种先进的半导体制造设备,广泛应用于微电子、光电器件及MEMS(微电机械系统)等领域。ICP(感应耦合等离子体)刻蚀技术以其高效率、高选择性和良好的均匀性而受到青睐。 ICP刻蚀是一种利用感应耦合等离子体产生高密度等离子体,并通过对其进行控制来实现对材料的去除过程。在该技术中,氟化气体等化学试剂通过喷嘴进入反应室,与等离子体中的电子和离子发生碰撞,形成活性物种,在材料表面发生化学反应,进而实现刻蚀。

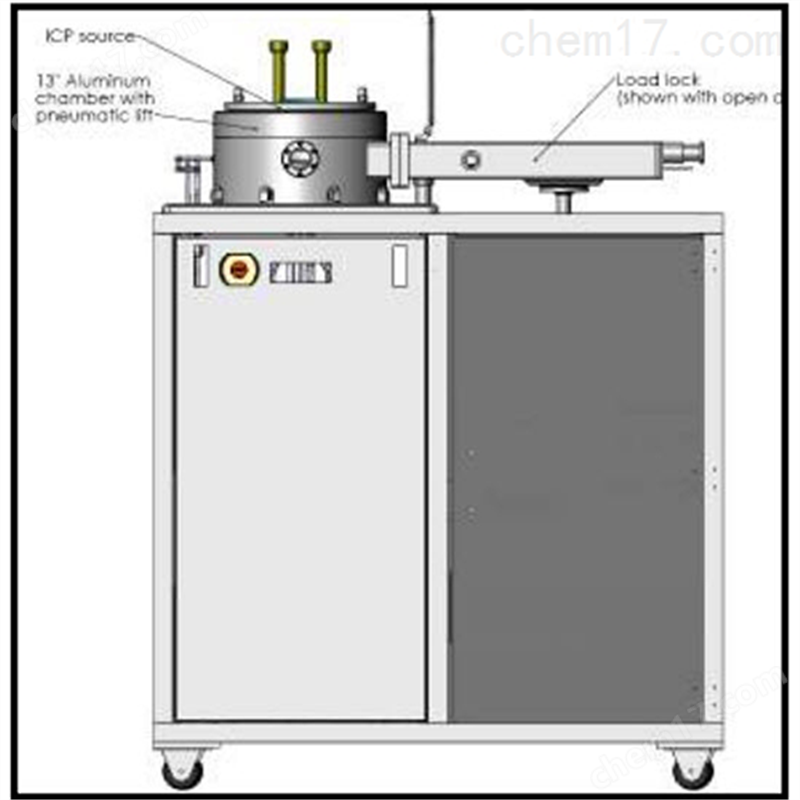

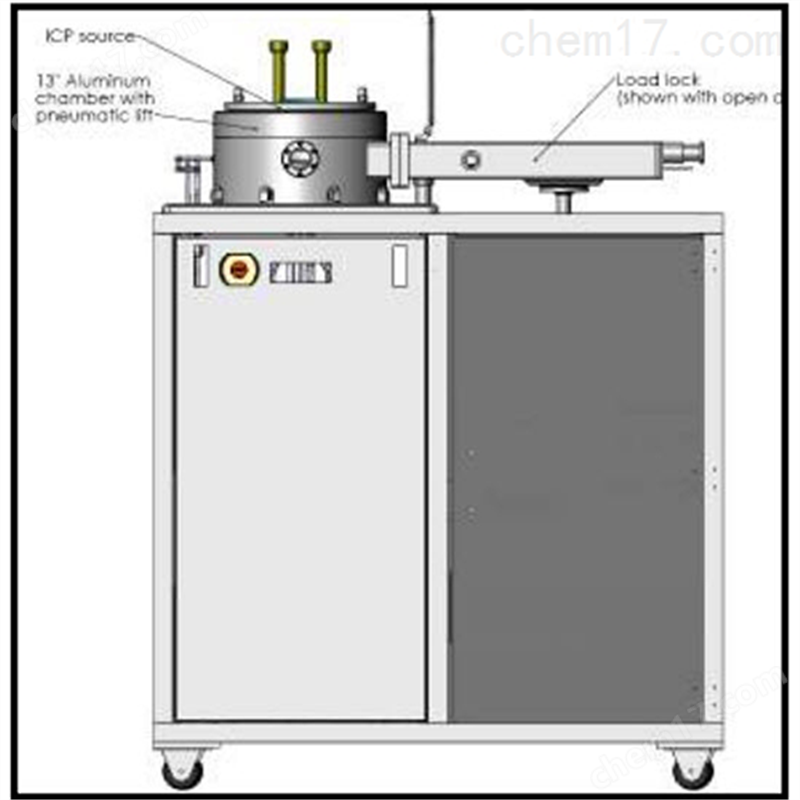

全自动ICP刻蚀系统的部分组成:

1.反应室:用于进行刻蚀反应的主要区域,其设计要确保均匀的气体分布和温度控制。

2.气体输送系统:包括气体罐、流量控制阀和混合系统,以确保准确、稳定地输送刻蚀所需的气体。

3.等离子体发生器:产生高密度等离子体的核心组件,通常使用高频电源实现感应耦合。

4.基片夹持装置:用来固定和支撑待刻蚀的基片,确保基片在刻蚀过程中的稳定性。

5.真空系统:通过真空泵来维持反应室的低压环境,以增强刻蚀效率。

6.控制系统:全自动化的控制系统,集成了计算机软件,能够实时监测和调节刻蚀参数,如功率、压力和气体流量等。

全自动化操作流程:

1.基片准备:将待刻蚀的基片放置于夹持装置上,并确保其表面清洁。

2.气体设置:通过计算机系统选择适合刻蚀材料的气体,并设置各气体的流量。

3.启动真空系统:打开真空泵,降低反应室内的压力至预设值。

4.等离子体生成:启动等离子体发生器,激活刻蚀工艺。

5.刻蚀监控:在刻蚀过程中,系统将实时监测刻蚀深度、均匀性等参数,并根据需要调整工艺条件。

6.工艺结束:完成刻蚀后,系统会自动停止等离子体生成,并释放压力以便安全取出基片。

优势:

1.高效率:ICP刻蚀系统能够在较短时间内实现较高的刻蚀速度,适合大规模生产需求。

2.高选择性:ICP刻蚀对不同材料具有良好的选择性,可以精确控制刻蚀深度,避免损伤基片。

3.良好均匀性:通过优化气体流动和等离子体分布,ICP刻蚀能够保证基片上的刻蚀均匀性,适用于复杂工艺。

4.自动化程度高:全自动化的控制系统减少了人为操作失误,提高了生产效率和安全性。

5.灵活性强:可根据不同的材料和工艺要求,快速调整系统参数,以适应多样化的生产需求。

全自动ICP刻蚀系统的应用领域:

1.半导体制造:广泛应用于MOSFET、CMOS等集成电路的加工过程中。

2.MEMS器件:用于微机械部件的制造,如加速度计、陀螺仪等。

3.光电器件:在光电传感器、光波导、激光器等器件的生产中,精确刻蚀是实现功能的关键。

4.表面处理:可用于提升材料表面的附着力、润湿性等性能,广泛应用于薄膜材料的处理。

产品分类

产品分类

更新时间:2024-09-27

更新时间:2024-09-27  浏览次数:348

浏览次数:348