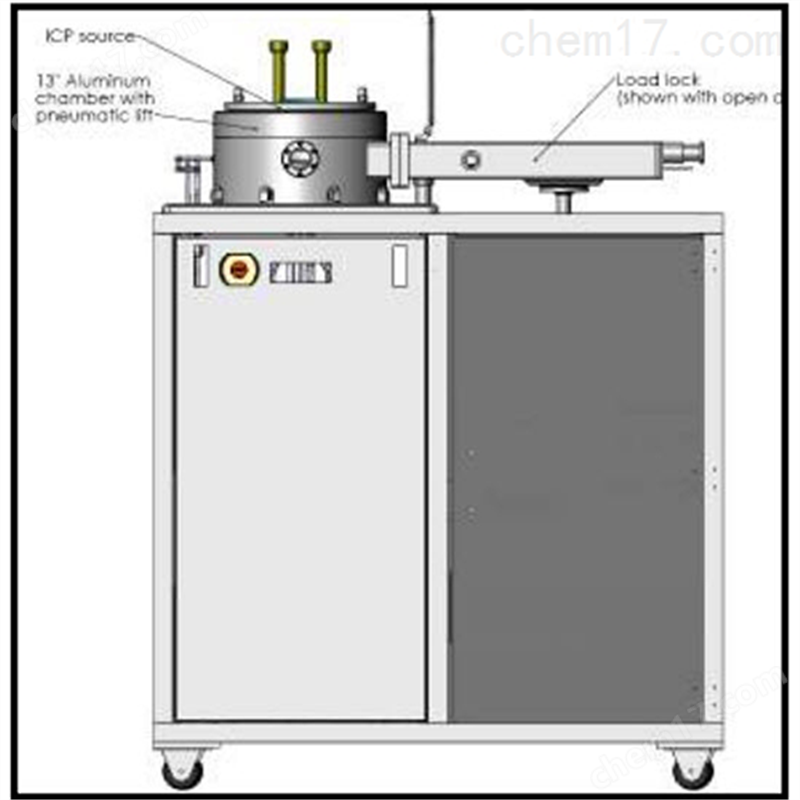

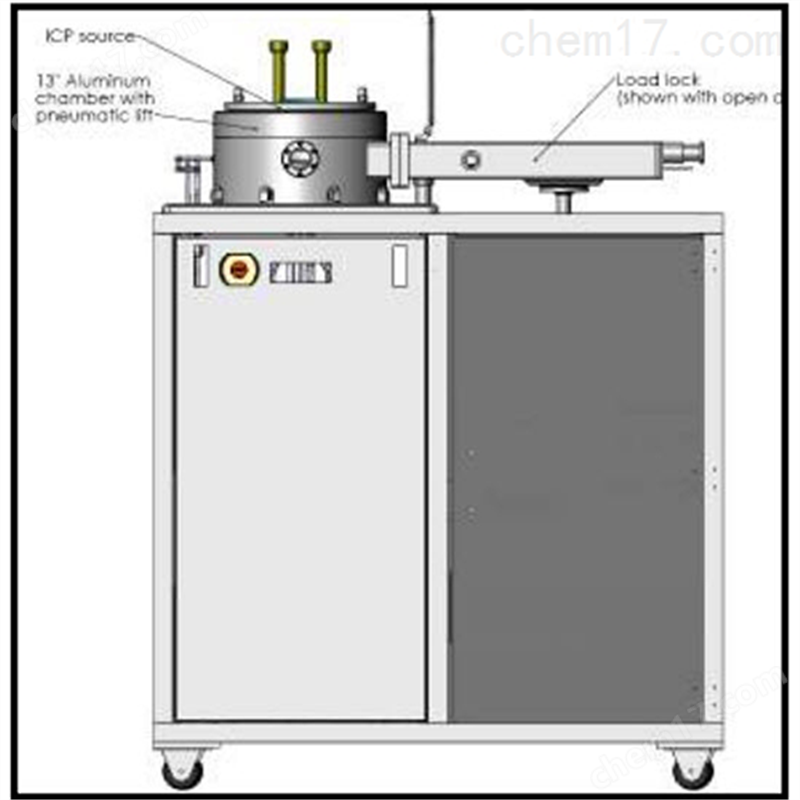

全自动ICP刻蚀系统以其高效、精确、自动化的特点,在半导体、光电子、MEMS等领域得到广泛应用。随着技术的不断进步,其在精度、效率和智能化方面将进一步提升,推动更多高精密制造领域的技术发展。

1.预处理与参数设定

操作人员通过触摸屏或计算机界面输入刻蚀工艺所需的参数,如气体流量、压力、功率、刻蚀时间等。这些参数会直接影响到等离子体的产生与稳定性,从而影响刻蚀效果。

2.气体流量与等离子体的调控

系统会根据设定的参数自动调节气体流量与压力,确保等离子体源稳定产生。能够通过传感器实时监控等离子体的状态,自动调整工艺参数,以维持最佳的刻蚀条件。

3.刻蚀过程的实时监控与反馈

系统配备多种传感器,如气体流量传感器、压力传感器、温度传感器等,可以实时监控刻蚀过程中的各项数据。若发现任何异常,系统会自动调整或者发出报警信号,确保刻蚀过程的安全与精确。

4.自动化操作与维护

在全自动化模式下,操作人员只需进行初步的设定,系统便能够全程自动化执行刻蚀任务。系统还配备了自我清洁和维护功能,能够定期检查和清理关键部件,减少人为操作失误,提高生产效率。

全自动ICP刻蚀系统的关键技术:

1.高密度等离子体源技术

高密度等离子体源是核心技术之一。通过高频电源激发,ICP系统能够产生密度高达10¹⁰–10¹²颗/cm³的等离子体。这种高密度的等离子体能够在较短的时间内高效去除材料表面的多余部分,保证刻蚀的高精度。

2.精确气体流量控制技术

精确的气体流量控制是实现高选择性刻蚀的关键。配备了高精度的气体流量控制器,能够精确调节不同气体的比例,以适应不同刻蚀需求。通过调节不同气体的流量,系统可以实现对不同材料的选择性刻蚀。

3.实时反馈控制系统

实时反馈控制系统能够根据刻蚀过程中的各种变化,及时调整工艺参数。例如,当发现等离子体的密度下降或气体流量不稳定时,系统会自动调整功率或气体配比,确保刻蚀过程始终在最佳条件下进行。

4.高精度监控与诊断系统

通常配备先进的监控与诊断系统,能够实时检测刻蚀过程中的各项数据,包括温度、压力、气体流量等,确保工艺的稳定性。该系统还能够自动诊断设备故障,提前预警,避免设备停机或损坏。

产品分类

产品分类

更新时间:2025-05-28

更新时间:2025-05-28  浏览次数:99

浏览次数:99